Staalframebouw voor Duurzaam Bouwen | ATLANTA MBS

Bouwen met staalframe

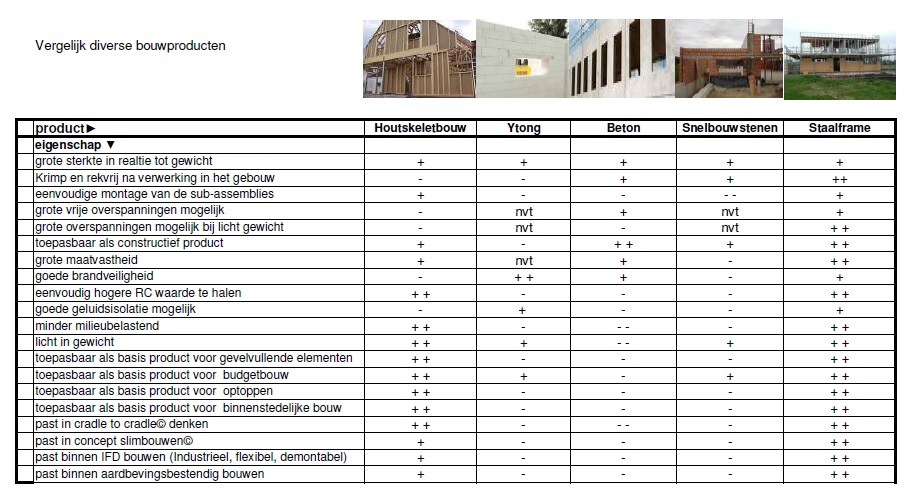

Staalframebouw is een moderne bouwmethode waarmee snel, sterk en duurzaam kan worden gebouwd. Algemeen wordt staalframebouw beschouwd als de verbeterde, moderne variant van houtskeletbouw en prefabbeton. Door te werken met staalframe worden de pluspunten van houtskeletbouw met die van staal gecombineert: licht van gewicht, slank, maatvast, bestand tegen vocht, schimmels en ongedierte.

DE VOORDELEN VAN BOUWEN MET STAALFRAME

- Omdat het beter bouwen is

- Omdat het uiteindelijk goedkoper bouwen is

- Omdat er meer ontwerpvrijheid is

- Omdat het sneller bouwen is

- Omdat het milieuvriendelijker bouwen is

- Omdat het vele malen duurzamer bouwen is

- Omdat het aardbevingsbestendig bouwen is

- Omdat het droger bouwen is

- Omdat het krimp- en rekvrij bouwen is

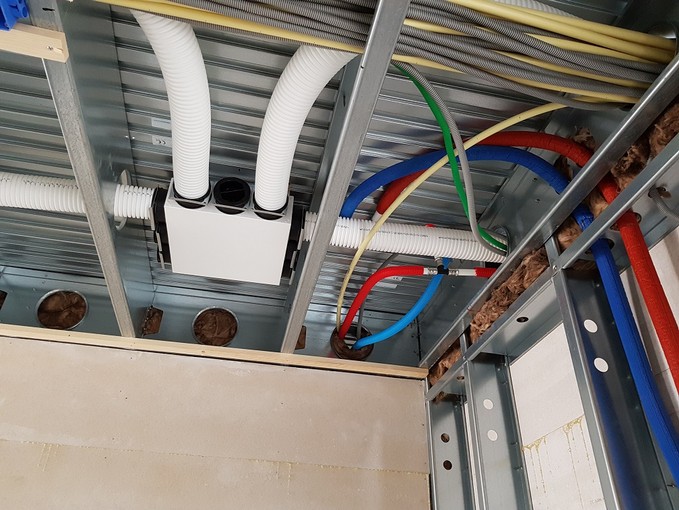

- Omdat duurzame installaties meer ruimte krijgen

- Omdat domotica er een een stuk goedkoper door wordt

- Omdat we niet meer bouwen zoals 50 jaar geleden

- Omdat in een staalframe woning minder electromagnetische straling voorkomt of ontstaat. Dit doordat alle wanden vloeren en daken geaard zijn met de grond waarop het huis staat

- Omdat de kooi van faraday niet van toepassing is op het staalframe, het staal zit namelijk alleen binnen in de wanden en de muren

- Omdat ( verregaande lichte prefab) staalframebouwsystemen ) aanmerkelijk minder stikstof en Co2 uitstoot veroorzaken.

Alleen bij ATLANTA MBS: Hoogwaardige buitenbeplatingen.

Staalframebouw

Staalframebouw onstond in de jaren 50. Het werd door Philips ingezet als bouwsysteem voor de woningen die hij bouwde voor zijn personeel, eerst in Eindhoven en later in heel Nederland. Philips produceerde de profielen zelf in zijn fabriek Polynorm te Bunschoten, er zijn duizenden woningen mee gebouwd. In de jaren 60 verdween het systeem om in de jaren 70 als het systeem Arey op kleine schaal weer terug te keren. Rond 1995 startte Corus (daarvoor Hoogovens staal, daarna Tata Steel) een heuse taskforce genaamd Starframe om het systeem gecertificeerd te krijgen voor de Nederlandse bouw en diens bouwbesluiten. Het doel was om staal te gaan leveren aan partijen die er woningen mee gingen bouwen. Dit resulteerde in het handboek voor de staalframebouw en dit werk dient nog steeds als leidraad voor de huidige staalframebouw. Het boekwerk, uitgegeven door de stichting bouwen met staal was overigens daarvoor grotendeels al opgezet voor het Duitse instituut STAHL want ook in Duitsland zocht men naar andere systemen (Dokumentation 590). In 2002 is Corus gestopt met het uitgeven van licenties en is de taskforce gestopt naar verluidt door tegenvallende resultaten; de samenwerking met de bouwsector mislukte, er zijn meerdere oorzaken aan te wijzen waarbij de starre bouwsector een belangrijk onderdeel schijnt te zijn geweest. Dit tijd was er kennelijk nog niet rijp voor.

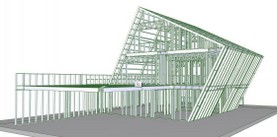

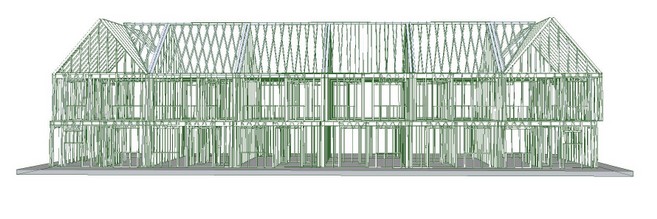

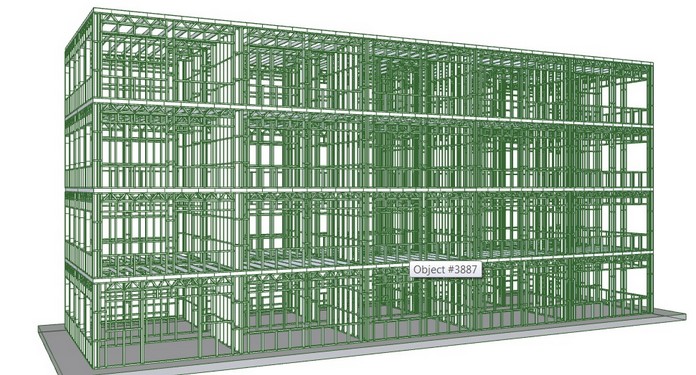

Na 2000 kwamen er complete systemen op de markt; combinaties van CAD ontwerpprogrammas’s gekoppeld aan rollvorm profielen machienes. FrameCad is de belangrijkste speler op de markt en heeft nu als eerste ook de Eurocode 8 geimplementeerd in zijn systemen. De berekeningen die het programma maakt ondersteunen de constructeur in de keuze voor de juiste hoeveelheid materiaal. Ook aardbevingsbestendigheid is allang ingebouwd in deze programmatuur, het wordt dan ook al meer dan 10 jaar ingezet in gebieden waar veel aardbevingen plaatsvinden, met name in de bakermat van het systeem: Nieuw-Zeeland.

In Groningen kennen we ook aardbevingen. Een korte samenvatting:

Accumuleren of niet-accumuleren, dat is de vraag!

Ervaring is nodig om van een innovatief bouwconcept een gangbaar bouwconcept te maken

Met een staalframebouw casco kunnen alle denkbare gebouwen worden gemaakt:

Van Industriele bouwmethode tot een energiearm of passief gebouw.

DUURZAAM BOUWEN

Minder afval is beter voor het milieu.

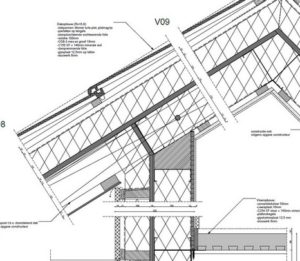

In de afgelopen jaren is gewerkt aan een pragmatische montage. Om perfect te kunnen monteren en de hoge kierdichting juist te kunnen aanbrengen is besloten de beplatingen en de binnen-isolatie op de bouwplaats te gaan uitvoeren. De elementen worden als bouwpakket op de bouwplaats aangeleverd op gemonteerd op het latwerk op de extra geisoleerde vloerplaat.

Door nieuwe wetgeving moeten prefab bouwsystemen, net als traditionele bouwsystemen aan steeds hoger eisen voldoen. Veelal wordt standaard een OSB 3 beplatin op het casco aangebracht als brenger van stijfheid, basis voor de kierdichting en drager voor de gevelisolaties. Bij ATLANTA kunt u echter ook kiezen deze OSB te vervangen door weersbestendige houtvezelcementplaat. Deze plaat wordt in de fabriek reeds aangebracht met alle voordelen van dien.

Gevolg van deze actie was dat de folie welke aan de binnenzijde wordt toegepast alleen nog een dampremmende werking heeft, waardoor de complete (extra) installatiewand (tevens kierdichting) komt te vervallen, dit is een tevens een kostenbesparing. Alle bekabeling en installatiezaken gaan nu door de wand en de verdiepingsvloeren. Inmiddels hebben uitgevoerde blowerdoortesten aangetoond dat het systeem werkt. Door het krimp- en rekvrije staalframecasco blijft deze kierdichting altijd intact en dat is een belangrijk gegeven. Als een ATLANTA MBS woning inderdaad, zoals boven “geheel” meebeweegt met de schok, zou ook de kierdichting en de energiezuinigheid intact moeten blijven.

Gevelafwerkingen.

Gevelafwerkingen.

Wilt u weten wat de mogelijkheden zijn?